| Tweet |

|

Voir aussi : Un exemple du PDCA, La roue de deming, Le diagramme d'affinité, L'esssentiel du Lean..La méthode Kaizen.

La méthode 8D

Le 8D est une démarche qualité qui permet de résoudre un problème au sein d'une entreprise et de mettre en place les actions pour que ce problème ne se reproduise plus. On a recours à cet méthodes généralement pour des problèmes complexes ou pour une résolution demandant des actions à moyen terme.

C'est une extension de la logique de résolution de problème de la méthodes de la roue de Deming.

Voir aussi : le 9D, la méthode 6σ, le D²MAIC.

Pré-requis : il y a beaucoup de méthodes de résolution de problèmes, mais généralement, il y a peu de personnes disponibles pour les appliquer, et surtout, peu de personnes arrivent à résoudre des problèmes dans une entreprise sans le soutien de leur direction. La résolution de probléme consomme des ressources. Ce n'est pas la personne qui cherche à résoudre un problème qui a un problème, toute l'entreprise est concernée.

La méthode se finalise par un rapport à archiver à l'aide de l'outil informatique, différentes trames existent sur le tableur Excel. Cela permet une consultation ultérieure pour d'autres problèmes.

Le 8D permet de :

- Augmenter le niveau de qualité d'une entreprise.

- Travailler en équipe pluridisciplinaire.

- Formaliser la résolution de problèmes.

- Pérenniser les résolutions de problèmes chroniques ou ponctuels.

- Apporter la preuve d'une volonté d'action face à un problème.

Démarche d'utilisation

Etape 1 : Préparer le 8D

1. Mettre en place une équipe possédant les conditions suivantes : la connaissance, le temps, l'autorité et les compétences adaptées au problème.- Les ressources à mettre en place dépendent l'impact du problème sur l'entreprise.

- L'équipe doit - être pluiridisciplinaire : ingénierie, méthodes, qualité, fabrication, achats, logistique, fournisseur, client, ...

3. Définir les objectifs et les responsabilités.

Etape 2 : Décrire le problème

- Qui, Quoi, Où, Quand, Comment, Combien et Pourquoi (QQOQCCP).

- Préciser les enjeux.

- Identifier les contraintes.

Il est conseillé d'utiliser tous les outils et toutes les méthodes d'analyses disponibles, tant que le problème n'est pas complètement identifié :

- Les cinq pourquoi (5P).

- Le diagramme d'Ishikawa (arrête de poisson, 5M).

- Brainstorming

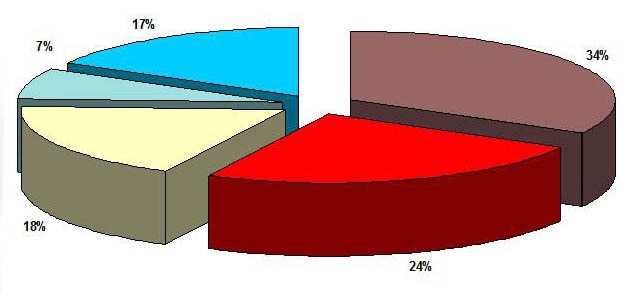

- Le diagramme de Pareto.

- Données statistiques.

- Données d'archives

- ...

Etape 3 : Identifier et mettre en place des actions immédiates

L'objectif de cette étape est de définir les actions pour stopper le problème afin de satisfaire le client, en attentant la mise en place de solutions plus abouties.

En cas d'urgence, cette action peut se faire préalablement à la constitution d'une équipe pluridisciplinaire.

- Définir des actions curatives (correction immédiat du probléme).

- Implémenter les actions.

- Mesurer l'efficacité du plan d'actions mis en place.

Quelques exemples d'actions immédiates:

- Tris à 100%.

- Inventaires.

- Isolements.

- Contrôles renforcés.

- Aides visuelles.

- Contrôle final.

Etape 4 : Identifier les causes racines

Des hypothèses sont listées puis on vérifie leur impact sur le problème pour les validées ou les infirmées. La cause identifiée permet - elle de reproduire le problème ?

A partir des données du problème :

- Identifier toutes les causes potentielles.

- Vérifier la cause à effet de chaque hypothèse sur le problème.

- Identifier toutes les causes assignables.

- Définir les actions correctives alternatives aux actions curatives pour pérenniser la résolution.

Afin d'identifier les causes potentielles, différentes méthodes peuvent être appliquées:

- Brainstorming.

- Diagramme d'Ishikawa (5M).

- Les cinq pourquoi (5P).

- Expertise externe ou interne

- Analyse des enregistrements : changement process, changement fournisseurs

- Arbre des causes

Etape 5 : Valider des actions correctives permanentes

Cette action permet d'assurer que les actions correctives sélectionnées solutionnent le problème, sans créer d'effets secondaires indésirables.

- Compléter l'équipe 8D en fonction des compétences requises.

- Valider l'éficacité du plan d'action correctif : par une série de tests, expériences, reprodutibilités.

- Préparer le bilan des avantages et inconvénients des actions, évaluer le planning.

- Etablir des actions complémentaires, en fonction de la qualité de résultats obtenus lors le déroulement du plan d'action.

Etape 6 : Mettre en œuvre les actions correctives permanentes

- Ajuster éventuellement la constitution de l'équipe en fonction des compétences nécessaires.

- Rechercher des solutions. Ne pas censurer les idées originales dans une première étape (Brainstorming)

- Déterminer des critères de choix pour valider les solutions:

- évaluer les coûts

- simplicité de mise en oeuvre

- délai de mise en œuvre

- ressources à mettre en oeuvre pour le choix de l'action

- définir les priorités des personnes concernées

- évaluer l'étendue de plan d'action : nombre de problèmes résolus

- efficacité du plan d'action : un indicateur permet de mesurer l'impact sur le problème

- Planifier le plan d'action : systématiquement definir un responsable et une date de réalisation pour chaque action.

- Organiser un suivi de la mise en œuvre des actions.

- suivre l'évolution du problème afin de corriger le plan d'action avec d'éventuelles actions supplémentaires.

- supprimer les actions curratives si le plan d'action est satisfaisant.

Etape 7 : Analyse préventive

- Identifier les possibilités de renouvellement du problème dans le futur ou à d'autres applications.

- Définir des actions préventives pour les systèmes identifiés.

- Actualiser la documentation : procédures, instructions, modes opératoires, plans, formations, organigrammes.

Etape 8 : Féliciter l'équipe

- Féliciter les efforts collectifs de l'équipe qui a participé au projet.

- Identifier les apprentissages faits pendant le projet et les capitaliser. Faciliter les échanges.

- Communiquer les résultats à l'ensemble de l'entreprise ou de l'organisation.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.