| Tweet |

|

Voir aussi : L'analyse de valeur ajoutée, Un exemple du PDCA, La roue de deming, Le diagramme d'affinité, L'esssentiel du Lean. La méthode Kaizen.

L'AMDEC produit et procédé

L’

AMDEC signifie Analyse des Modes de défaillance, de leurs Effets et de leur Criticité, c'est une technique spécifique de la sûreté de fonctionnement, mais aussi et surtout une méthode d'analyse de systèmes, s'appuyant sur un raisonnement de causes à effets. Cette technique est surtout utilisée pour réduire les risques de lié à la sécurité, la maintenance, la disponibilité, elle est systématiquement utilisée dans toutes les industries offrant un au niveau de satisfaction client. L'AMDEC est évidement employé dans les secteurs à risque (aussi bien le nucléaire, que le spatial ou la chimie, et permet la mise en place de mesure préventives pour la sûreté de fonctionnement.

AMDEC signifie Analyse des Modes de défaillance, de leurs Effets et de leur Criticité, c'est une technique spécifique de la sûreté de fonctionnement, mais aussi et surtout une méthode d'analyse de systèmes, s'appuyant sur un raisonnement de causes à effets. Cette technique est surtout utilisée pour réduire les risques de lié à la sécurité, la maintenance, la disponibilité, elle est systématiquement utilisée dans toutes les industries offrant un au niveau de satisfaction client. L'AMDEC est évidement employé dans les secteurs à risque (aussi bien le nucléaire, que le spatial ou la chimie, et permet la mise en place de mesure préventives pour la sûreté de fonctionnement.

Méthodologie

L’AMDEC est une méthode d’analyse des risques d'un disfonctionnement entrainant la non satisfaction du client, elle est basée sur l’établissement de relations de cause à effet chiffrées permettant une cotation des risques. Elle s ‘appuie sur l’identification des modes de défaillance des composants d’un système. Les dysfonctionnements identifiés sont tout simplement les effets perçus par le client. Pour une bonne analyse des modes de défaillance, il faut donc identifier les causes d’apparition.

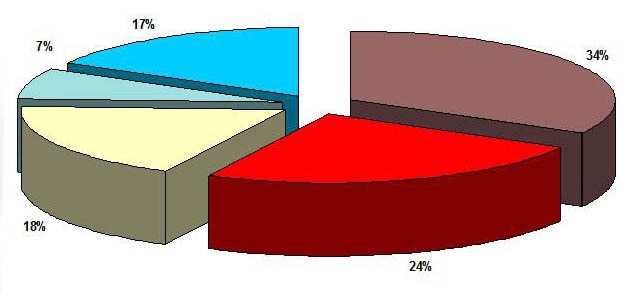

Le propre de la méthode AMDEC est de pouvoir également quantifier l’importance du risque lié a chaque effet. Trois critères sont ainsi définis :

-La fréquence d’apparition de l’incident (f) : permet d'estimer qu’un certain incident risque d’arriver x fois par an. La fréquence dans le milieu industriel de haut niveau de qulité s'exprime en PPM (particules par million), c’est le critère le plus intuitif en matière de sécurité ,de maintenance et de disponibilité.

-La gravité (G), définie selon les critères de satisfaction du client. De manière générale, l’échelle de la gravité est associé à la l'échelle de danger de la défaillance. Toute atteinte à la sécurité de l’utilisateur ou du public est ainsi décliné par un niveau élevé de la gravité.

-La détection (D), est un facteur auquel on pense de façon beaucoup moins immédiate. Elle est définie en fonction des moyens mis en oeuvre pour détecter l’apparition des causes de dysfonctionnement.

Ces trois indicateurs sont ensuite synthétisés par un indicateur appelé criticité, défini par le produit des trois critères: C= f*G*D.

Ainsi, la criticité est proportionnelle à la fréquence d'apparition du risque, de sa conséquence sur l'utilisateur, et de la capacité à le détecter avant apparition. Le but de la démarche AMDEC est de ramener la criticité à un seuil inférieur a celui convenu au début de l’étude.

La mise en œuvre de l’AMDEC demande d ressources pluridisciplinaires: le pilote technique, un animateur garant de l’application de la méthode, un qualiticien orienté client, un responsable de production et de maintenance,... Le groupe peut être enrichi par des spécialistes de technologies particulière mise en œuvre.

Une analyse AMDEC doit commencer par une analyse fonctionnelle, afin d’identifier les fonctions attendus. Parmi les critères caractérisant une fonction, ceux concernant la sûreté du fonctionnement doivent être clairement affichés. D’autre part, les dysfonctionnements étant liés aux solutions techniques mises en œuvre pour réaliser ces fonctions, une description des solutions techniques est une donnée essentielle a l’analyse AMDEC.

La mise en œuvre se décompose en 7 étapes.

1/ L'initialisation définit le périmètre de l’étude.

2/ La préparation de l’analyse fonctionnelle.

3/ L'identification des modes de défaillance.

4/ L'évaluation des modes de défaillance : on évalue les trois critères f, G et D qui donneront les points clés et critiques.

5/ Recherche d’action préventive : Le seuil de criticité varie suivant le niveau de qualité ou risque que le projet tolère. Si le seuil défini est dépassé par la valeur de criticité, on détermine des actions destinées a ramener le niveau de risque a des valeurs acceptable (autour de 100). Puis, la criticité est recalculé pour valider les actions prévues.

6/ Mise en œuvre des solutions.

7/ Contrôle d’efficacité et bouclage: cela correspond au suivi de l’efficacité des améliorations prévues dans le projet. Un calendrier est établi pour le suivi dans le temps, vérifier de l’efficacité des actions.

La clé du succès de la méthode réside dans l'énoncé de l'objectifs à atteindre, en terme de risques admissibles pour le projet, ces limites définiront les coûts des solutions mises en œuvre. C’est une méthode rigoureuse : elle doit être mise en œuvre par un animateur AMDEC la connaissant parfaitement et possédant des qualités d’animateur de groupe.

Il est fréquent de lier une démarche d’analyse AMDEC avec une démarche d’

analyse de la valeur, ce qui permet de tenir, outre les objectifs de sûreté de fonctionnement, des objectifs de coûts et de productivité. C’est pourquoi, dans ce cas, l’animateur devra bien entendu maîtriser les méthodes d’analyse de la valeur.

analyse de la valeur, ce qui permet de tenir, outre les objectifs de sûreté de fonctionnement, des objectifs de coûts et de productivité. C’est pourquoi, dans ce cas, l’animateur devra bien entendu maîtriser les méthodes d’analyse de la valeur.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.