| Tweet |

|

Voir aussi : Un exemple du PDCA, La méthode 8D, Le diagramme d'affinité, L'esssentiel du Lean.

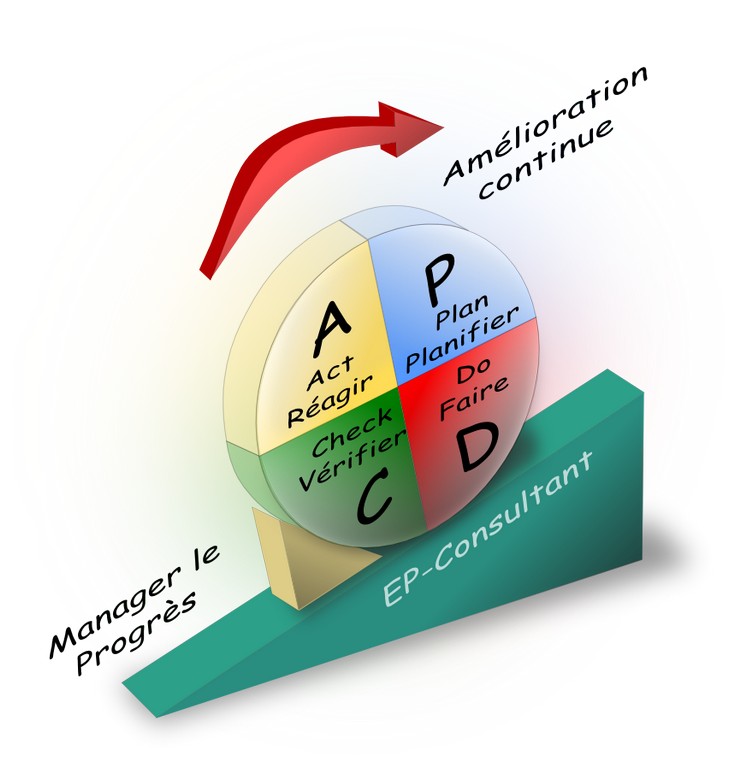

La roue de DemingObjectif :La roue de Deming, appelée par le sigle mnémotechnique PDCA est une méthode permettant de mettre en oeuvre simplement 4 étapes pour améliorer la qualité d'un processus ou une organisation. Démarche d'utilisation :La méthode comporte quatre étapes, chaque étape entrâine la suivante, ainsi la dernière étape enchaîne le lancement d'une nouvelle étapes une. La mise en place de cet outil d'amélioration provoque l'augmentation continue de la qualité d'un produit, d'une organisation, d'un service.

La première étape :Préparer, est la phase la plus importante et la plus difficile, elle consiste à analyser, détecter, définir et planifier la réalisation d'actions qui mèneront à l'objectif. Pour la résolution de problèmes simple, il y a généralement en trois phases :

La deuxième étape :Déployer ou dérouler est la mise en oeuvre des actions définis dans le plan d'actions, en respectant les délais du planning. La troisième étape :Contrôler, consiste à vérifier par un suivi chiffré, la capacité de la solution mise en place à résoudre le problème ou atteindre l'objectif. On met en place des indicateurs de performance du projet. La quatrième étape :Ajuster, c'est-à-dire corriger ou améliorer la solution déployée, et même standardiser cette solution. L'étape Ajuster boucle avec l'étape Préparer afin de construire un nouveau projet, avec une nouvelle planification. Conclusion :La méthodes est un cycle que l'on représente à l'aide d'une roue. A chaque étape, la roue avance d'un quart de tour. Cette avancée représente l'action de progresser, l'ascension de la pente représente la hausse des gains chiffrables obtenues. De plus, pour consolider la progression, l'ascension vers l'objectif (ne pas revenir en arrière), la roue de Deming est équipé d'une cale, qui empêche la redescendre : elle symbolise la mise en place d'outils, un syteme qualité, un système d'audits, un système documentaire, Poka-Yoke, auto-contrôle, ... permettant de capitaliser les pratiques ou les décisions. |

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.