| Tweet |

|

La méthode SMED

La méthode

SMED, de l'anglais Single Minute Exchange of Die, veut dire "changement de série en quelques minutes (moins de 10mn)", ou « changement rapide d’outil », à pour objectif de réduire le temps d'un changement de série, et permettre ainsi de réduire la taille de lot minimale, autrement dit obtenir de la flexibilité. Cette méthode fait partie de la démarche

SMED, de l'anglais Single Minute Exchange of Die, veut dire "changement de série en quelques minutes (moins de 10mn)", ou « changement rapide d’outil », à pour objectif de réduire le temps d'un changement de série, et permettre ainsi de réduire la taille de lot minimale, autrement dit obtenir de la flexibilité. Cette méthode fait partie de la démarche

Lean Manufacturing; la fléxibilté c'est fabriquer tous les types de produits, tous les jours.

Lean Manufacturing; la fléxibilté c'est fabriquer tous les types de produits, tous les jours.

Remarque: à l'extrème, si les temps de changement de série deviennent négligeables, on peut alors envisager une fabrication à l'unité sans augmenter les coûts.

La définition du changement de série, c'est la durée qui s'écoule entre la dernière pièce bonne de la série précédente et la première pièce bonne de la série suivante.

Un fois que la machine pilote est choisie, c'est une machine à ressource critique généralement, donc stratégique, le chantier de la méthode démarre en quatre étapes.

1. Identifier les opérations de changement de série.

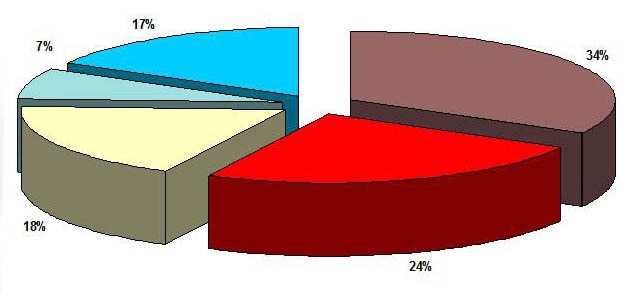

A partir des durées des opérations de changement de série rélevées en condition réel, on fixe un objectif.

On distingue deux types de réglages ou opérations :

- Durées de réglages internes : se sont des opérations qui se font impérativement machine arrêtée, donc avec arrêts induits.

- Durée de réglages externes : se sont des opérations qui peuvent se faire machine en fonctionnement, donc en temps masqués.

C'est un stade préliminaire. Pour les postes de travail non optimisé, les réglages internes et externes sont mélangés.

On doit identifier les opérations:

- la préparation de la machine, du poste de travail, des outillages

- la vérification de la matière et des instruments de mesures

- le démontage / montage de l'outillage

- le réglages des cotes de fabrication

- la réalisation et le contrôle des pièces d'essai

- le nettoyage

- le rangement du poste de travail…

Ce qui conduit à définir:

- la chronologie

- la durée

- les contraintes

- les moyens matériels

- les ressources

2. Séparer des opérations internes et externes

C'est l'étape la plus importante. Les réglages internes (ou "temps propres") sont les opérations qui nécessitent obligatoirement un arrêt de production (par exemple un changement d'outil). Les réglages externes (ou "temps externes") regroupent les opérations qui peuvent avoir lieu pendant la production telles (par exemple la préparation des outils et outillages, des préréglages, ou le préchauffage, le rangement des outillages).

3. Transformer des opérations internes en opérations externes

Le but est de transformer les réglages internes en réglages externes. Par exemple : préchauffage, préassemblage, utilisation d'un banc de préréglage, etc. Mais aussi, les opérations externes qui sont traitées comme des opérations internes vont être repositionnées. Le but est de réaliser en temps masqué les opérations externes. Il s'agit principalement d'opérations de préparation. (outils, accessoires, moyens de manutention, ). A cette étape les investissements sont faibles, mais les gains obtenus sont spectaculaires. Les résultats obtenus sont simplement le fruit de la formalisation du tri des opérations internes et externes, de l'organisation des opérations avec du bon sens et de la logique.

4. Optimiser toutes les opérations

Le but de cette étape est de minimiser le temps des opérations et des réglages.

La conversion en réglages externes a permis de gagner du temps, mais en rationalisant les réglages, il est possible d'atteindre les quelques minutes de réglage.

Par exemple : utilisation de rondelles fendues, on cherche à supprimer des outils, on met en place des cales multi-positions, ...

De plus en plus, les performances obtenues par une démarches SMED sont intégrées dès la conception d'un poste de travail, ce qui est plus économique, de même, qu'on intégre l'analyse

AMDEC, et standard

AMDEC, et standard

5S. Dans le contexte économique d'une entreprise, il est judicieux de cibler le chantier SMED sur les ressources critiques afin de réduire les goulôts d'étranglements.

5S. Dans le contexte économique d'une entreprise, il est judicieux de cibler le chantier SMED sur les ressources critiques afin de réduire les goulôts d'étranglements.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.