| Tweet |

|

Voir aussi : Exemple de simogramme, L'analyse de valeur ajoutée, L'analyse de déroulement, L'observation instantanée, La méthodes des temps élémentaires.

Le simogramme

C'est un outils de représentation graphique d'un cycle de travail, généralement d'un opérateur conduisant plusieurs machines.

Un cycle est un ensemble d'actions qui se reproduisent toujours dans le même ordre, on l'appel aussi période.

Voir un exemple de simogramme.

1. Type de durée:

1.1. Nature des temps:

- Tm : est une durée humaine physique ou mentale de travail, pendant lequel le travail résulte uniquement de l'action de l'opérateur aidé ou non d'un moyen inerte: allure libre

- Ttm: est une durée technico-manuel de travail, pendant lequel l'activité dépend des transfromations chimiques, physiques de la matière ou du comportement de machines, outils ou appareils: allure limitée

- Tt: est une durée technologique, pendant lequel les conditions techniques seules sont en causes. Il peut se calculer ou se mesurer.

1.2. Position des durées dans le cycle:

- Tz: est durée masquée, durée d'un travail accompli pendant l'execution d'un autre travail (généralement Tt) dont seul la durée est prise en concidération pour mesurer la durée total.

- Tr est une durée résiduelle, temps d'inactivité correspondant à la différence des durées technologique et la somme des durées masquées.

- Te est une durée d'équilibrage, c'est une durée perdue, ajouté pour synchroniser plusieurs cycle.

1.3. Durées fréquencielles dans un cycle:

TS: est une durée correspondant aux travaux efectués un seule fois par série lancer; exemple duréee de changement de série, ces durées n'apparaîssent pas dans le simogramme.

Tf: est la durée unitaire correspondant à l'unité de production qui est le nombre de pièces produitent dans le cycle

L'ordonnancement peut calculer la charge d'un poste avec: T = TS + NxTU + (N/n)xTf

1.4. Utilité du simogramme:

- Concrétise l'ensemble des durées d'un poste pour obtenir une cadence horaire

- Représentation séparé du travil de l'opérateur et du travail de la machine

- Représenter le travail de chaqu'une des mains, utile pour l'analyse des conditions de travail.

- En équipe: faire ressortir la simultanéité des travaux des divers membres de l'équipe.

- Combinaison des temps pour attribuer plusieurs machines à un seul opérateur.

1.5. Tracé du simogramme:

C'est un graphisque avec un axe pour l'échelle des durées et l'autre axe pour les opérations à réaliser, et les cycles machines.

1.6. Exploitation du simogramme:

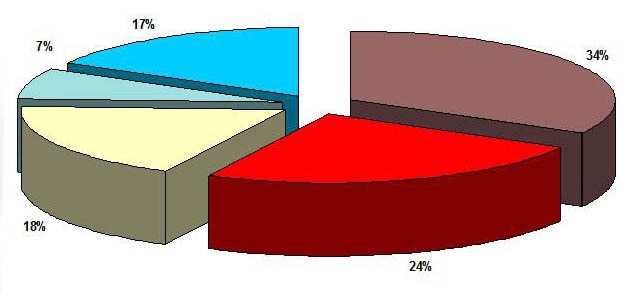

- Permet de calculer la période du cylce de travail, donc la cadence

- Permet de calculer le pourcentage ou la charge en seconde de l'opérateur: UTm = (Somme(Tm) + Somme(Ttm)) / P x 100

- Permet de calculer le pourcentage du taux d'occupation de la machine: UTt = (Somme(Tt) + Somme(Ttm)) / P x 100

- Il est préférable de ne pas prendre en compte les Tf, afin de déterminer la capcité maximum du poste, car les Tf peuvent être confiées à d'autre opérteur ayant moins de charge.

- Les TS ne sont pas représenté non plus.

Voir un exemple de simogramme.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.