| Tweet |

|

Voir aussi : L'analyse de valeur ajoutée, L'analyse de déroulement, L'observation instantanée, La méthode SMED, La méthodes des temps élémentaires, Le simogramme.

L'observation instantanée

Historique:

Cette méthodes est inventée par Tipett en 1934

But de la méthodes:

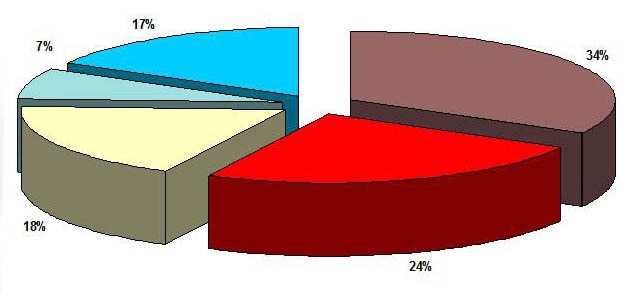

Exemple d'observation:

1. Mise en oeuvre:

1.1. Définir le problème et les éléments à observer.

Il est nécessaire de bien définir quels sont les évènements que l'on doit relever: activité, inactivité, marche, ne marche pas, en charge, à vide, ...

1.2. Constituer une pré-observation.

Afin de fixer un pourcentage d'activité: appelé P%

- Par une estimation grâce à une enquête

- Par les documents constructeurs, cahier des charges

- Par une première séance d'observation

1.3. Définir la précision recherchée: appelé Y

Y défini la précision de l'observation instantannée souhaitée du pourcentage de l'activité.

1.4. Déterminer le nombre d'observation à réaliser:

- Par la formule n=4x(1-P) / (y^2xP) sachant que le seuil de confiance est d'environ 95%

1.5. Réaliser le plan d'observation :

- A partir d'un plan d'implantation pour définir le circuit d'observation

- Définir la longueur et la durée du circuit

- Repérer sur le plan les postes à observer

- Prévoir une variation du trajet pour éviter l'accoutumance (mais toujours avec le même circuit)

- Prévoir des temps de repos, c'est temps doivent être egaux à la durée du parcours ou supérieurs

- Tirer des nombres au hazad, pour définir le moments des observations: 10h30-11h33

Exemple:

- P= 80% et Y=5%

- n = 4x(1-0,8) / (0,05^2x0,8) = 400

- Durée du circyuit 30 minutes + repos alors la durée total est de 60 minutes

- Durée d'ouverture de travil w=8 heures

- Nombre d'observation par jour = 8 / 1 heure = 8 observations par jour

- Durée totale de l'observation = 400 / 8 = 50 jours = entre 2,5 à 3 mois

- Etablir le tableau de relevé quotidien et le tableau de synthèse

| Heure | Marche | Arrêt | Observation |

| 8h30 | X | ||

| 9h07 | X | ||

| 10h45 | X | ||

| 11h03 | X | ||

| 13h11 | X | ||

| 14h50 | X | ||

| 16h25 | X | ||

| 17h03 | X | ||

| Total | 6 | 2 |

2. Information du personnel

Il est aussi recommandé d'obtenir l'accord de la direction.

3. L'observation:

- Une observation peut-être faite avec un appareil photo

- Il est important de respecter les heures tirées au hasard

- Evité d'observer des phénomènes cycliques, comme les pauses

- Il n'est pas nécessaire d'être qualifié pour observer

- Il est indispensable de mettre en oeuvre la méthodes avec rigueur

4. Les avantages et inconvénients:

|

Avantages |

Inconvénients |

| Pas de chrono | Ne permet pas de définir des modes opératoire |

| Méthode simple | Pas rentable pour un poste |

| Pas de personnel qualifié | Ne permet pas une analyse poussée des faits |

|

Exécutant plus libre qu'en observation continu |

|

|

Plus rapide qu'une observation continu |

|

|

Unique pour obtenir des renseignements sur plusieurs postes |

|

| Pour observer des processus complexe |

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.