| Tweet |

|

TPM, Maintenance productive totale (ou Total productive maintenance):

Inventé au Japon en 1971,

TPM sont les initiales de l'anglais total productive maintenance, traduit diversement en français par « maintenance productive totale » ou « maintenance totale productive », la TPM est une évolution des méthodes de maintenance, et vise à améliorer le rendement des machines par une démarche proactive.

TPM sont les initiales de l'anglais total productive maintenance, traduit diversement en français par « maintenance productive totale » ou « maintenance totale productive », la TPM est une évolution des méthodes de maintenance, et vise à améliorer le rendement des machines par une démarche proactive.

Contexte

L'émergence de la TPM a pour cadre la compétition mondiale, dans l'industrie automobile. La TPM se diffuse en Occident dans les années 1980 par la parution de livres et les conclusions du benchmarking des fabricants automobile japonais par leurs homologues européens.

Dans un contexte de production de masse et de forte concurrence, tout ce qui est produit peut être vendu et ce que vous ne pouvez produire, un concurrent le vendra.

Produire plus et mieux sans investissement productif supplémentaire est possible si l'on s'attaque aux gaspillages. Ce constat imprègne toutes les méthodes japonaises et, si on le ramène à la conduite de machines, cela signifie chercher à maximiser le temps productif, réduire le temps non productif dû aux arrêts et pannes, conserver les cadences optimales et réduire la non-qualité. Ce sont les trois leviers qu'utilise la TPM : disponibilité, performance et qualité.

La signification de l'expression « maintenance productive totale » est la suivante :

- Maintenance : maintenir en bon état, c'est-à-dire réparer, nettoyer, graisser et accepter d'y consacrer le temps nécessaire.

- Productive : assurer la maintenance tout en produisant, ou en pénalisant le moins possible la production.

- Totale : considérer tous les aspects et y associer tout le monde.

Au-delà du simple maintien en bon état des machines, l'esprit TPM pousse à les modifier et les améliorer. L'implication des opérateurs est l'occasion d'élever leur niveau de compétence et d'enrichir leurs tâches en leur confiant la maintenance de premier niveau. Par ailleurs, ils connaissent leurs machines de manière intime et sont de fabuleux capteurs d'information, sauf bien sûr si les opérateurs sont temporaires et/ou d'un niveau trop faible, ils ne se sentent pas concernés par ce qui se passe, ils subissent, c'est un problème de motivation et de compétence.

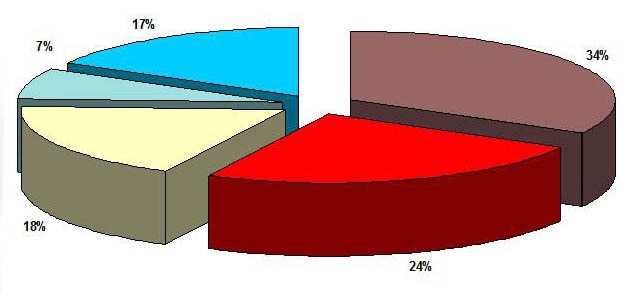

L'indicateur utilisé, le taux de rendement synthétique (

TRS) mérite son qualificatif car il restitue une vision simple et sévère, qui englobe tous les paramètres affectant le rendement de la machine selon le triptyque disponibilité, performance et qualité.

TRS) mérite son qualificatif car il restitue une vision simple et sévère, qui englobe tous les paramètres affectant le rendement de la machine selon le triptyque disponibilité, performance et qualité.

L'analyse des composantes du TRS indique où les efforts sont à porter.

La TPM est une méthode mature dont l'intérêt se trouve renforcé par la fin des productions de masse. D'une part, il est plus difficile de rentabiliser des équipements coûteux avec des productions en petits lots, d'autre part la transversalisation croissante des fonctions, le décloisonnement et la sophistication grandissante des équipements accentuent le besoin de personnels impliqués, compétents et autonomes.

Les progrès spectaculaires qu'elle amène et son apparente simplicité font de la TPM une méthode très prisée. Sa mise en œuvre n'est toutefois pas aussi simple.

L'objectif initial restant de maximiser le temps production, il est nécessaire de faire attention à la forme de la méthode car "trop de documents ou d'affichage" peut dénaturer le fond. La documentation et l'affichage sont en effet une charge de travail supplémentaire pour le personnel. Trop d'administratif peut changer leur métier et démotiver les employés.

Il est nécessaire de faire évoluer les mentalités du personnel de production. Les techniciens de maintenance, quant à eux, deviennent en quelque sorte des conseillers techniques, qui accompagnent le personnel. Ils laissent une liberté tout en assurant le respect du cadre général et l'intégrité du processus. Il est en quelque sorte le spécialiste technique du site, dont l'avis prévaut en cas de conflit. Le technicien et/ou le responsable de maintenance évaluera les limites de ce qu'il est possible de faire.

Le service maintenance prend alors toute sa valeur. Il est le garant du fonctionnement de l'ensemble.

Le fonctionnement par secteur en maintenance est déconseillé. Le technicien responsable d'un secteur peut en effet se sentir dépossédé lors de la délégation de la maintenance au personnel. L'on encoure alors le risque d'une démotivation, voire d'une malveillance dans un contexte conflictuel.

De nombreux pièges entravent l'introduction d'une telle méthode, qui parfois ne dépasse pas alors les discours et enthousiasmes des débuts. Il est important d'en être conscient afin d'éviter un échec ou la mise en place d'une TPM mal comprise. A titre d'exemples, les principaux écueils de la TPM sont généralement:

- le mauvais choix des équipements cibles

- la lourdeur du relevé des données

- le personnel qui, tout à la TPM, en oublie de... produire!

- une situation initiale peu favorable à l'introduction immédiate de la méthode : un effectif trop faible, un personnel "saturé" par un administratif dès le départ lourd, ...

Il est nécessaire de se distancer de l'enthousiasme des formateurs, payés pour vendre la méthode.

Il est recommandé de commencer l'introduction de la TPM dans un atelier ou sur un processus pilote correctement ciblé, puis de l'étendre aux autres ressources clés de l'atelier ou de l'entreprise.

Généralement, trois ans sont nécessaires pour mesurer les effets de l'introduction de la TPM et en évaluer les résultats.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.