| Tweet |

|

Voir aussi : L'analyse de valeur ajoutée, L'observation instantanée, La méthode Kaizen, La méthode SMED, La méthodes des temps élémentaires, Le simogramme.

Analyse de déroulement

C'est la représentation symbolique des différentes étapes cheminement d'un produit, mais aussi de la main d'ouvre et du métériel.

But:

1. Mettre en en évidence les stades succéssif d'un processus pour les amèliorer et les crtiquer.

2. Simplifier les flux, signifie simplifier le déroulement.

3. Ré-organiser l'implantation de l'atelier pour améliorer les flux

4. Diminuer, ou supprimer le nombre de manutention

5. Diminuer, ou supprimer le nombre de rebut et refus

6. Faire ressortir les goulot d'étranglement

Les Symboles:

1. Le cercle représente une opération de transformation d'un objet ou une opération d'assemblage

2. Une flèche signifi une étape de transport

3. Un carré représente une opération de contrôle qualitatif ou quantitatif

4. La lettre D, signifi Attente ou retard, d'une manière générale interruption du processus

5. un triangle représente une zone de stockage

Réaliser un état des lieux de l'existant:

1. Utiliser le tableau d'analyse

2. On choisi et on peut analyser qu'un seul flux à la fois

3. Définir le début et la fin de l'analyse

4. Il est important de se concentrer sur des fait: mesurables, quantifiables, dont on précise les attributs (couleur, forme, état,...)

Représentation des données sur un plan:

Alors qu'il est difficile avec un tableau de données de se représenter la situation, autant avec le report des données sur un plan d'implantation va immédiatement mettre en évidence les flux critiquables et les améliorations possibles à apporter. Il faut donc repporter toutes les étapes du tableau sur le plan.

Critique de constructive de l'existant:

Pour obtenir une critique efficace du plan des flux de production, la méthodes du QQOQCC est bien adapté à cet exercice:

1. Quoi: est-ce necessaire ou pas ? peut - on supprimer ?

2. Qui: qui fait l'opération ? as - t - il les qualification ?

3. Ou: l'étape peut - être faite ailleur ?

4. Quand: est - ce que c'est le bon moment pour réaliser cette étape ?

5. Comment: est-ce que c'est la bonne méthode ?

6. Combien: combien en fait-on ? quel est la taille du lot ? combien ça coûte ?

Un autre moyen d'apporter une critique constructive est de se demander si l'on peut: combiner, permuter, séparer, ou améliorer les étapes.

Un critique constructive sert à trouver une solution: la moins couteuse, la plus simple, la plus rapide, la plus sûre, la moins fatiguante, cela sans perturber le processus.

Elaboration de la solution proposée:

A partir des critiques mis en avant précédement, refaire le plan des flux de production amélioré avec les mêmes tableaus et le même plan. Ainsi il est devient possible de comparer l'état actuel et l'état futur par une représentation visuel et, bien sur, chiffré. On évavue également les gains "non chiffrabes", personnellement, je parle plutôt de gain que l'on n'a pas l'habitude de chiffrer: sécurité, condition de travail.

Conclusions de l'analyse:

Les résultats de l'étude sont à présenter à la direction avec un projet chifré, on doit retrouver:

Les coûts du projet:

1. Etablir la liste des différents investissement à prévoir

2. L'impact sur les coûts d'entretien

3. Les frais de personnel, d'étude, et autres frais divers.

Les gains du projet:

1. Gain et économie de main d'oeuvre

2. Diminution, réduction des coût de non qualité: rebut et refus

3. Impact sur la capacité de production (étude capacitaire): attention de bien préciser que la capacité n'est pas l'obtention d'une cadence, voir les cartes d'équilibrage.

4. Réduction du stock: quantitatif

5. Libération de surface: en mètre carré

6. Réduction des équipements: avec un impact sur les coûts de maintenance

Les gains "non chiffrable":

1. Réduction de la fatigue: on peut indiqué la réduction du poids transporté, ou la diminution des opération réalisé les bras en hauteur, réduction des distance de manutention, réduction du nombre de manutention, ...

2. Amélioration de la sécurité: si le projet intégre la suppression de risque d'accident de travail, il devient possible avec l'historique de la société, de chiffré un gain potentiel ou statistique de l'amèlioration. Le coût d'un arrêt maladie = le nombre d'arrêt de travail * le coût journalier de l'arrêt de travail.

3. Idem pour les conditions de travail, au regard des risques et historique de l'entreprise qui généré des maladies professionelles, ou arrêts maladies.

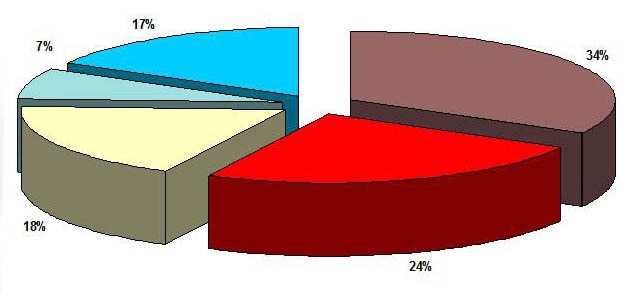

Présenter un graphe d'amortissement ou un calcul de RSI:

Le calcul du RSI est simple, c'est le total des coûts du projet sur le total des gains attendus, le tout sur une période d'un an. Cela donne un ratio, si ce ration concerne des problématique de sécurité ou d'environnement, il est largement admis des RSI de 2 ou 3 ans. En revanche, pour des améliorations de productivités les dirigeants accepte seulement les projets avec un RSI inférieur à 1 an.

Le graphe d'amortissement est un outil plus fin, car en supperposant les deux courbes des coûts en fonction du volume, permet d'établir un point d'amortissement. Grâce à ce point d'amortissement et des prévisions de ventes l'administration est en mesure de prendre la bonne décision.

| < Précédent | Suivant > |

|---|

La démarche Qualité

Réduisez fortement les coûts de fabrications internes et externes : baisser les coûts en solutionnant les problèmes dès leurs apparitions. Obtenez de nouveaux clients avec une certification.

Le Lean Manufacturing

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Est l'outils d'excellence, et regroupe de nombreux avantages : réduction des coûts de stockage et d'encours, réduction des coûts qualité, réduction des délais, capacité stabilisée. Les 6 axes d'améliorations sont : la chasse au gaspillage, tendre les flux, augmenter la flexibilité, réduire la variabilité de la performance, améliorations des compétences, le management visuel de la performance.

Déploiement de la productivité

Déployez les outils d'améliorations de la performance et obtenez entre 10 et 40% pourcent de productivité !. Traquez la non-valeur ajoutée pour vendre seulement les besoins du client, entamez la chasse au gaspillage. Demandez un diagnostic.

L'amélioration continue

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.

fait partie intégrante de la démarche vers l'excellence (Kaisen) : stabiliser les procédés et les améliorer quotidiennement, mettre en place le management visuel, résoudre les problèmes permettent de réduire la variabilité ainsi fabriquer des produits conformes, au plus proche de la capacité de production.